Quali soluzioni è possibile adottare all’interno della fabbrica per controllare e ridurre il consumo energetico? È possibile utilizzare le nuove tecnologie per ridurre i costi energetici del processo produttivo?

La risposta è sì. Esistono diverse soluzioni possibili per migliorare l’efficienza energetica: dal semplice (ma non scontato) cambiamento delle prassi, fino all’utilizzo delle nuove tecnologie per il monitoraggio dell’efficienza.

La produzione industriale è una parte vitale dell’economia globale, ma consuma anche una notevole quantità di energia. Con l’aumento del costo dell’energia e la crescente pressione per ridurre l’impatto ambientale, è più importante che mai per le fabbriche ottimizzare il proprio utilizzo energetico. Nel supportare questa necessità, giocano un ruolo strategico i software MES (Manufacturing Execution System).

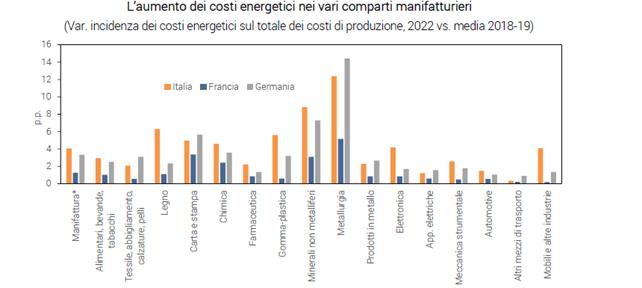

Lo scenario economico internazionale è stato caratterizzato nel corso degli ultimi diciotto mesi, da una corsa eccezionale al rialzo nei prezzi delle materie prime energetiche, che hanno raggiunto in molti casi picchi senza precedenti negli ultimi decenni. A ciò si aggiunge un ulteriore fattore di criticità: l’indeterminatezza sulla durata dello shock energetico.

Le stime del Centro Studi Confindustria, basate sulle variazioni dei prezzi internazionali delle materie prime energetiche, indicano che, se l’aumento dei prezzi non dovesse rientrare nel breve periodo, l’incidenza dei costi dell’energia sul totale dei costi di produzione, aumenterebbe per tutte le attività economiche – pur con ampie differenze settoriali – colpendo soprattutto l’Italia.

Nello scenario nazionale e internazionale attuale, la competitività delle imprese manifatturiere passa quindi inevitabilmente attraverso la riduzione dei consumi energetici e l’ottimizzazione dei relativi costi.

Qual è il ruolo delle piattaforme MES nel controllo dell’efficienza energetica della fabbrica?

All’interno di una fabbrica vi sono tantissimi dispositivi, apparecchiature e sistemi che assorbono energia: macchine utensili, linee di produzione, nastri trasportatori, motori, sistemi di riscaldamento, ventilazione e condizionamento, sistemi di illuminazione e così via.

Il MES è la soluzione software che aiuta le fabbriche a gestire e ottimizzare le operazioni. Una delle funzionalità chiave del MES è la capacità di monitorare i dati della produzione e degli impianti in tempo reale ed elaborarli per analisi, anche di natura predittiva, che permettono di identificare e affrontare le inefficienze del sistema fabbrica, incluse quelle di natura energetica.

Leggi: Software MES – Perchè introdurlo in azienda?

Una piattaforma MES può aiutare a identificare gli sprechi energetici e le inefficienze nel processo di produzione e fornire analisi basate sui dati, per apportare miglioramenti. Può anche aiutare a controllare e ottimizzare l’utilizzo dell’energia automatizzando e monitorando apparecchiature e sistemi ad alta intensità energetica. Inoltre, il MES può integrarsi con altri sistemi come Building Management Systems (BMS) e sistemi di facility management, per fornire una visione olistica del consumo energetico nell’intera struttura.

Ad esempio, il MES può essere utilizzato per monitorare i sistemi di illuminazione e HVAC (riscaldamento, ventilazione e condizionamento dell’aria) e gestirne l’uso e i consumi, attivandoli solo quando necessario. Utilizzando sensori di movimento e altre tecnologie, il MES può spegnere automaticamente le luci nelle aree non utilizzate, riducendo il consumo energetico e i costi.

Allo stesso modo, il MES consente di monitorare il consumo energetico dei macchinari impiegati nelle attività di produzione, per identificare opportunità di miglioramento. Le fabbriche possono tenere traccia del consumo energetico delle singole macchine e identificare quelle che utilizzano più energia del necessario. Queste informazioni possono quindi essere utilizzate per apportare modifiche all’apparecchiatura o al processo di produzione.

Le funzionalità chiave di un software MES nell’ottimizzazione dell’efficienza energetica

Vediamo insieme quali funzionalità e caratteristiche dovrebbe avere un software MES per rispondere all’esigenza di efficientamento energetico:

- elaborazione di analisi dei consumi e benchmarking

- valorizzazione economica dei consumi energetici

- scalabilità e flessibilità per adattarsi alle mutevoli esigenze della fabbrica e poter essere integrato nei sistemi esistenti

- invio di alert e notifiche

- definizione di previsioni di assorbimento

- analisi delle attività mensili (heat map) e produzione di reportistica periodica

- visibilità dei dati in tempo reale: il MES è in grado di fornire visibilità in tempo reale sui processi di produzione e sul consumo di energia, consentendo l’identificazione di sprechi energetici e inefficienze

- identificazione delle aree di miglioramento e monitoraggio dell’impatto delle misure di risparmio energetico adottate

- integrazione con i sistemi di gestione degli edifici (BMS) e i sistemi di gestione della struttura, per fornire una visione completa del consumo di energia nell’intera struttura

- interfaccia di facile utilizzo: il MES dovrebbe disporre di un’interfaccia di facile utilizzo che consenta agli operatori e ai gestori di accedere e interpretare facilmente i dati e assumere decisioni ponderate.

Le diagnosi elaborate dal MES permettono di selezionare le più adeguate azioni correttive da implementare. In molti casi, la semplice riduzione dei tempi di stand-by o la riorganizzazione della sequenza di accensione dei macchinari, porta ad un primo significativo calo dei consumi, senza bisogno di interventi onerosi.

Migliorare la gestione dei flussi energetici e ridurre i costi legati all’utilizzo dell’energia è quindi possibile, ma è necessario che il management aziendale abbia a disposizione uno strumento di controllo intuitivo, affidabile e in grado di fornire informazioni intelligenti e in tempo reale.