Nel settore industriale moderno, le nuove tecnologie dell’industria 4.0 hanno aperto la strada a nuove modalità di gestione e controllo del ciclo produttivo. L’industria si è evoluta sempre di più in direzione della real time analysis, permettendo alle imprese di assumere decisioni rapide, proattive e ponderate.

Le attività di raccolta e analisi dei dati rivestono, oggi più che mai, un ruolo di primo piano: l’efficienza delle attività di produzione è strettamente legata alla capacità dell’azienda di monitorare i processi in tempo reale, con l’ulteriore vantaggio di incrementare gli standard di sicurezza.

Come analizzare le performance produttive e ottenere informazioni critiche in tempo reale?

Nell’era dell’industria 4.0, le smart factory, grazie all’integrazione delle tecnologie dell’IoT nel sistema produttivo, ottengono informazioni di varia natura sul processo di produzione, in modo automatico ed efficiente. Si abbandona l’utilizzo dei documenti cartacei, archiviati in luoghi fisici da cui estrarre manualmente informazioni, a favore dell’utilizzo di dashboard di monitoraggio, intuitive e completamente configurabili.

Le dashboard per il monitoraggio del ciclo produttivo

Più tecnicamente chiamati sinottici di fabbrica, le dashboard consentono all’operation manager e a tutti gli operatori abilitati, di accedere in un unico punto a tutti i dati di controllo dei processi.

Per abilitare tale funzione, è necessario che i macchinari e i centri di lavoro siano interconnessi al sistema informativo di fabbrica tramite un software MES (Manufacturing Execution System), in grado di raccogliere i dati della produzione e di restituire informazioni che consentono l’efficientamento di tutte le fasi dell’attività produttiva, dal lancio dell’ordine alla realizzazione del prodotto finito.

Utilizzando dati real-time sulle attività dello stabilimento e dei singoli reparti produttivi, il MES alimenta il flusso informativo aziendale, archivia i dati storici per elaborare analisi predittive e permette di accedere alla singola linea e ottenere dati di interesse.

BEPLAN: la piattaforma MES 4.0

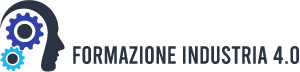

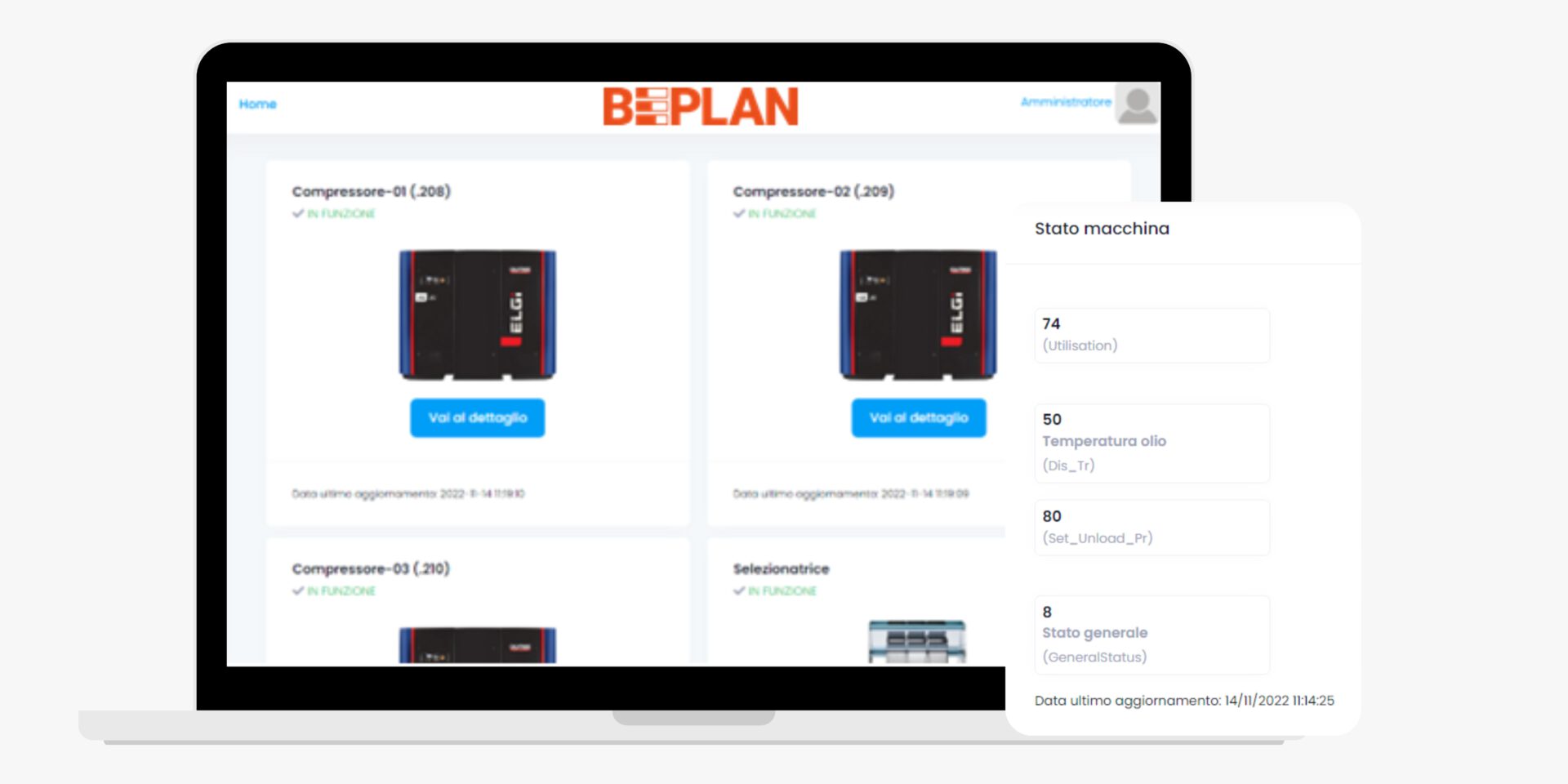

BEPLAN è la piattaforma MES per il controllo e la gestione della produzione che rileva in tempo reale lo stato delle macchine interconnesse secondo parametri configurabili sulla base delle esigenze informative aziendali. I dati di sintesi sono presentati su dashboard di monitoraggio, rese particolarmente intuitive grazie alla rappresentazione dei dati tramite grafici e diagrammi.

Quali dati è possibile monitorare?

Sulla base delle caratteristiche del processo produttivo e delle esigenze informative, BEPLAN permette di raccogliere e analizzare dati di varia natura, tra cui:

- prestazioni dei macchinari interconnessi

- anomalie, fermi impianto e scadenze legate alla manutenzione

- consumi energetici e emissioni di CO2 generate durante le fasi produttive

- rilevazione delle ore di lavorazione della macchina

- informazioni sull’ordine di produzione: numero, quantità prodotta, quantità residua, efficienza ordine di produzione

- informazioni legate allo stato in corso: attrezzaggio (operatore/i, tempo previsto, tempo consuntivo attuale) e lavorazione (efficienza turno, efficienza turno precedente, efficienza target)

Tutti gli operatori abilitati possono ricevere notifiche in tempo reale in caso di scostamento dei valori rispetto ai limiti prestabiliti. Gli alert scattano quando il valore (minimo, massimo, media, somma) è al di sopra o al di sotto della soglia prefissata.

Il caso di un impianto di molitura

Con il progetto “Tracciamento intelligente del processo produttivo”, BEPLAN ha permesso l’interconnessione e l’integrazione automatizzata delle macchine impiegate nel processo produttivo di un impianto molitorio.

La digitalizzazione dell’intero processo produttivo, dalla fase di ricevimento delle materie prime fino alla fase di confezionamento dei prodotti finiti, ha reso possibile:

- l’ottimizzazione del processo di decision making. Grazie alla possibilità di monitorare la produzione in tempo reale e da qualsiasi dispositivo, è possibile intervenire tempestivamente in caso di derive di processo o guasti, riducendo drasticamente rischi e costi;

- partire dal parametro grezzo ed elaborare informazioni inviate in maniera automatizzata all’operatore di interesse;

- la gestione agile dell’intero wofkflow aziendale, a partire dall’inserimento di una nuova commessa fino alla schedulazione della produzione.

Tutti vantaggi dei sinottici di fabbrica

Dal punto di vista un responsabile di produzione o, in generale, di una figura manageriale che ha la responsabilità dei risultati produttivi, i sinottici di fabbrica permettono di:

- avere il completo controllo sui processi di produzione

- ottimizzare la qualità riducendo, di conseguenza, gli scarti di produzione

- avere accesso remoto ai dati

- controllare lo stato di avanzamento delle commesse

- correggere, ma anche prevenire, situazioni di inefficienza produttiva