Il diffondersi del paradigma dell’industria 4.0, ha portato con sé la nascita di una nuova modalità di comunicazione tra gli impianti del sistema produttivo, meglio nota come “interconnessione”.

Ma esattamente cosa significa e soprattutto cosa serve per realizzarla?

Il concetto di interconnessione è stato ed è fortemente valorizzato dal Piano Nazionale Transizione 4.0, che lo ha definito come uno dei requisiti obbligatori che i processi di produzione devono rispettare affinchè si possa realizzare l’automazione industriale in ottica 4.0 e, al contempo, accedere al credito d’imposta che lo stesso Piano prevede.

Ma procediamo con ordine…

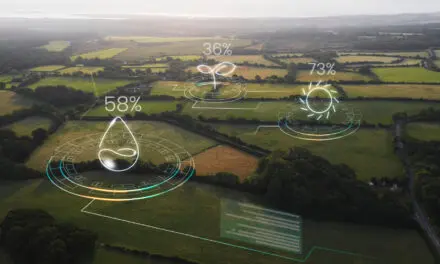

L’industria 4.0 include tutte le tecnologie digitali, meglio definite come “tecnologie abilitanti” o anche “smart technologies”, in grado di aumentare la competitività e l’efficienza della produzione grazie all’interconnessione e alla collaborazione di tutte le risorse coinvolte nel processo di produzione e, in estremo, in tutta la catena del valore.

Connettendo tra loro impianti, persone e informazioni, si creano canali di comunicazione che supportano il processo decisionale grazie alla possibilità di analizzare i dati e mettere in pratica azioni correttive che aumentano l’efficienza dell’intero impianto produttivo.

L’interconnessione

L’interconnessione è fondamentale per due principali ragioni. Come abbiamo già detto, permette di creare un ambiente di produzione 4.0 in cui è possibile raccogliere i dati, analizzarli e valutare le performance produttive e, in secondo luogo, permette all’impresa che ha realizzato un investimento in impianti 4.0, di ottenere un credito d’imposta.

Come si realizza l’interconnessione?

Per mettere in comunicazione tra loro due o più dispositivi, questi devono potersi interpretare a vicenda, devono quindi utilizzare lo stesso linguaggio di comunicazione, o meglio, lo stesso protocollo di comunicazione.

Puoi trovare un approfondimento sui protocolli di comunicazione più utilizzati in ambito industriale, qui.

Tramite l’interconnessione, è possibile far comunicare tra loro più macchinari (comunicazione machine-to-machine), oppure mettere in comunicazione l’uomo e la macchina (comunicazione machine-to-human). Il tipo di architettura da utilizzare varia a seconda del tipo di impianto e delle finalità di utilizzo. Ogni impianto infatti è diverso e ogni azienda ha necessità diverse.

Il ruolo del PLC

A rivoluzionare l’automazione industriale fu Dick Morley, che nel 1968 inventò il primo PLC.

PLC è un acronimo che sta per “Programmable Logic Controller” che tradotto significa “Controllore Logico Programmabile”. Si tratta di un dispositivo impiegato per il controllo dei processi industriali. Per funzionare, i PLC eseguono un programma ed elaborano i segnali digitali e analogici provenienti dai sensori posizionati su un impianto e per questo si adattano perfettamente alle nascenti esigenze dell’ Internet of Things e dell’analisi dei dati.

I PLC sono modulari, possono essere utilizzati in quasi tutti gli aspetti del controllo di processo. Talvolta sono confusi con i controllori DCS (Distributed Control Systems), ma la differenza sostanziale tra i due è legata alla loro applicazione: un DCS supervisiona un intero impianto, mentre la funzione di un PLC è limitata alla regolazione di un singolo processo. Date le loro funzionalità, i PLC e i DCS sono spesso utilizzati in combinazione.

Grazie alla loro robustezza, i PLC sono perfetti per l’uso in ambito industriale. Possono resistere in ambienti con temperatura e umidità elevate, polvere, interferenze elettriche e vibrazioni senza che ne sia compromessa l’integrità. Inoltre, in caso di modifiche all’impianto produttivo, con aggiunta o rimozione di un macchinario, i PLC possono essere riprogrammati e adattati alla nuova configurazione.

Cosa può fare un PLC

La funzione principale dei PLC è il controllo di produzione. La raccolta, l’elaborazione e il monitoraggio dei dati di produzione garantiscono all’azienda efficacia nel raggiungimento degli obiettivi di produzione ed efficienza nell’uso delle risorse. Tutto questo si traduce nell’abbattimento dei costi, nell’aumento della qualità dei prodotti e, infine, in un miglior posizionamento competitivo.

Un PLC può registrare e monitorare dati come la produttività della macchina o la sua temperatura in fase di attività, avviare e arrestare automaticamente i processi al verificarsi di specifici eventi e generare allarmi in caso di malfunzionamenti.

Il MES

I sistemi MES (Manufacturing Execution System) si integrano solitamente con i PLC delle macchine da cui estraggono i dati.

Nell’era dell’industria 4.0, le realtà produttive diventano Smart factory in cui gli impianti sono interconnessi per lo scambio bidirezionale dei dati. Il software MES supporta l’analisi e il monitoraggio dei dati raccolti rappresentandoli su dashboard spesso customizzabili in base alle esigenze aziendali, e archivia i dati storici per elaborare analisi predittive.

Per maggiori informazioni, visita il sito www.beplan.it.

Per un‘azienda manifatturiera, convertire l’impianto di produzione secondo i canoni dell’industria 4.0 non è affare da poco. Servono risorse, impegno e dedizione.

Ci capita spesso di essere contattati da aziende che hanno acquistato un macchinario 4.0 ma che hanno bisogno di supporto per svariate ragioni:

- il produttore ha demandato l’interconnessione ad un momento successivo e non vi sono competenze interne per realizzarla;

- il fornitore non sa quale sia la modalità di interconnessione;

- non c’è documentazione da cui desumere informazioni;

- la macchina non è connessa alla rete.

Il nostro team di ingeneri esperti in industria 4.0, da anni supportano le aziende nel processo di trasformazione tecnologica e digitale in ottica 4.0.

Per ricevere una consulenza telefonica gratuita, prenota online, nel giorno e nell’ora che preferisci, un appuntamento con un nostro consulente.